本文对全营养配方食品的干法工艺和湿法工艺进行对比研究, 旨在为配方设计提供依据以及生产线建设和商 业化生产提供理论基础。依据GB 29922—2013《特殊医学用途配方食品通则》设计配方, 考察干法和湿法2种制备 工艺对感官及营养素的影响。

结果显示, 干法工艺营养素基本无损耗, 湿法工艺制备的样品性状、冲调性及营养素 含量均匀度较好, 但对维生素造成一定程度损失, 其中以维生素C、A、D、B1、B2、K1和B12损失较为明显, 损耗率 分别为42.50%, 28.03%, 23.20%, 20.80%, 17.20%, 15.40%和15.40%, 配方设计时需要适当提高这些营养素的强化值, 以 确保符合国家标准要求, 其余营养素未引起明显损耗。2种工艺制备的产品各营养素均可满足GB 29922—2013《特 殊医学用途配方食品通则》要求, 表明2种工艺均可以为商业化放大生产提供理论基础。

据统计,2013年全球特医食品市场规模为700亿 元,年复合增长率约6%,但中国仅占全球的1%。营 养不良患者特医食品的使用率方面,中国与发达国 家也存在较大差距,美国的使用率约65%,英国约 27%,而中国仅为1.6%。预计到2030年,国内特医食 品市场份额将达5 000亿元,面对这一巨大的市场需 求,国内特医食品企业和相关的研究机构,要加强研 发投入,加快研究进度,才能有所突破[8-9]。

粉状特医食品的工艺主要有干法、湿法、干-湿复合法[10]。湿法工艺的特点是能耗大,产品均匀性相对较好,生产期间对热敏性营养素造成一定程度损失;干法工艺的特点是能耗低、工艺设备简单,不会造成营养素损失。国外多采用干法工艺,但其缺点就是某些微量元素不易在产品中混匀,影响产品的质量。基于前期已对干法、湿法及干-湿复合工艺中营养素的均匀性进行了研究,表明干法工艺也可以达到混合性的要求[11-12]。

《特殊医学用途配方食品通则》及其问答对特医食品中的营养成分限值有严格限定,除了满足混合均匀性要求外,营养成分符合性更是判定产品质量的关键指标,因此重点进行粉状全营养特医食品的干法和湿法工艺对比研究,考察2种工艺过程中营养成分的损耗率,旨在为特医食品的配方设计提供数据支持,为商业化生产线建设及设备选型提供理论基础和实践依据。

01

1.1 材料与试剂

速溶乳清蛋白粉(德国Sachsennilch);MCT粉、 植物脂肪粉Omega157(均为马来西亚kerry);复合 维生素;复合矿物质;胆碱(复配食品添加剂,上 海励成生物工程有限公司);低聚半乳糖57S[量子 高科(中国)生物股份有限公司];麦芽糊精(保龄 宝生物股份有限公司);谷氨酰胺(河南金润食品 添加剂有限公司);胶原蛋白肽(F);鱼油微囊粉 (OMAX FLOW 50%,上海普洛钦国际贸易有限公 司);甜菊糖苷(河南省所以化工有限公司)。

1.2 仪器与设备

三维运动混合机(SYH-10,常州市高强干燥 设备有限公司);高效液相色谱仪(waters e2695、 2489UV/Vis Detector);电热鼓风干燥箱(GZX- 9070MBE,上海博迅医疗生物仪器股份有限公司);C18柱(Luna?5 μm C18,250 mm×4.6 mm);电子天 平(PL1001-L,梅特勒-托利多仪器(上海)有限公 司);pH计[FE20,梅特勒-托利多仪器(上海)有限公 司];小型喷雾干燥仪(B-290,瑞士步琦有限公司)。

1.3 试验方法

1.3.1 加工工艺

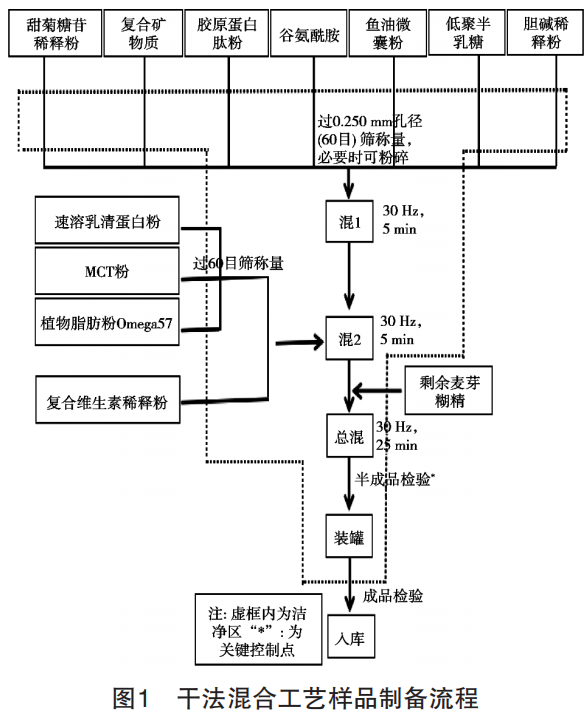

1.3.1.1 干法混合工艺流程(图1)

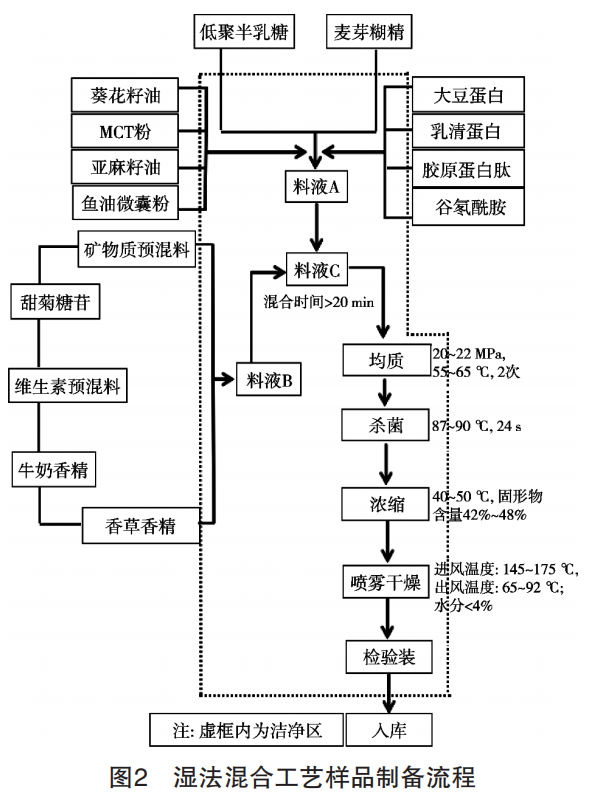

1.3.1.2 湿法混合工艺(图2)

1.3.2 感官评定

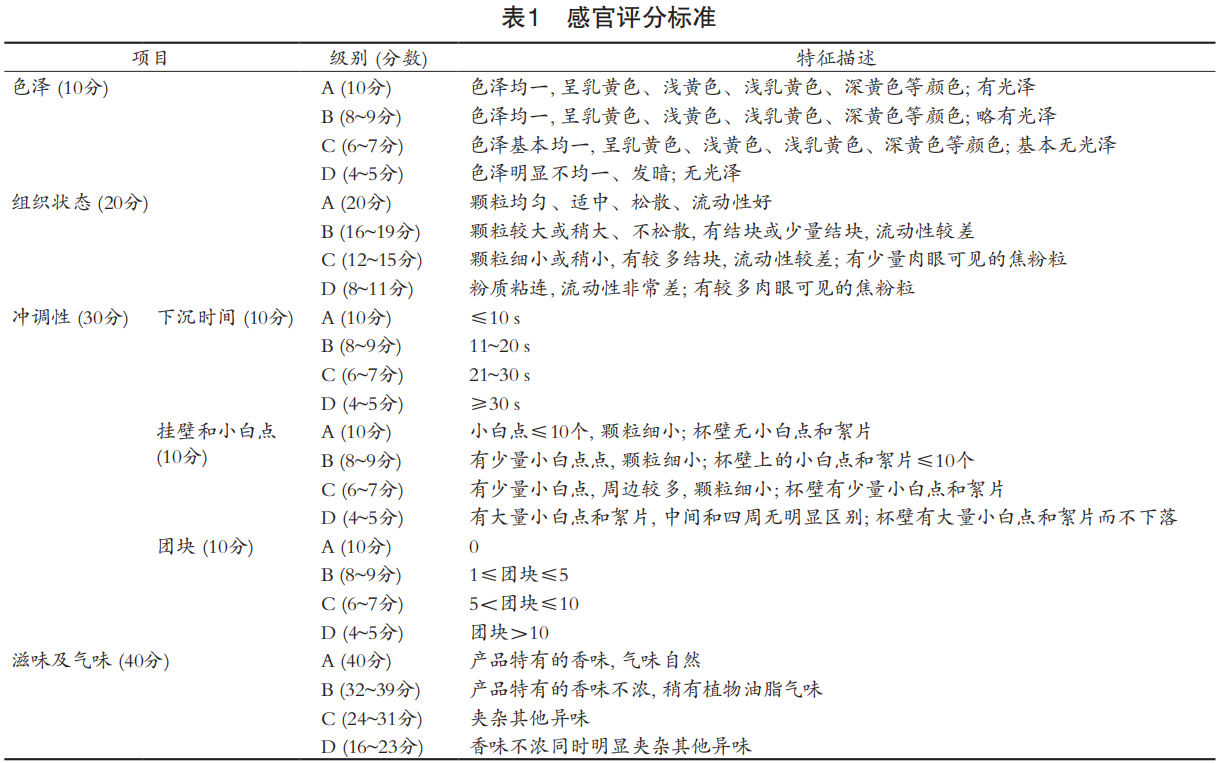

以粉状全营养配方食品的色泽与组织状态、滋味 与气味、冲调性为指标,进行感官评价。评定参考RHB 204—2004《婴儿配方乳粉感官评鉴细则》[13], 详见表1。

1.3.3 理化指标测定

按照GB 5009.3—2016《食品中水分的测定》进行 水分测定;按照GB 5009.4—2016《食品中灰分的测 定》进行灰分测定;按照BJS 202102《特殊食品渗透 压测定》进行渗透压测定。

1.3.4 营养成分测定

1.3.4.1 能量及宏量营养素测定

按照GB 29922—2013《特殊医学用途配方食品通 则》进行能量检测;按照GB 5009.5—2016《食品中蛋 白质的测定》进行蛋白质含量检测;按照GB 5009.6— 2016《中脂肪的测定》进行脂肪含量检测;按照GB 28050—2011《预包装食品营养标签通则》问答(减 法)进行碳水化合物检测。

1.3.4.2 维生素和矿物质测定

根据GB 29922—2013《特殊医学用途配方食品通 则》及问答要求,特殊医学用途全营养配方食品必 须添加的13种维生素类和12种,其中大部分维生素类 对温度、湿度、光、氧及pH等敏感[21]。据报道:维 生素A对外界理化因素都很敏感,在高温高湿条件贮 存3个月只有2%的保留率,维生素B1在高湿条件下贮存21d后仅剩48%[14];在45 ℃、75%相对湿度下保存 20 d,维生素D3保留率为80.27%[15];在40 ℃恒温储存 20 d后维生素K保留率为39.84%,维生素C保留率为79.78%[16];维生素B12在喷雾干燥的奶粉中损失率为 20%~35%[17]。试验以干法工艺及湿法工艺制备得到的 产品中各维生素的检测值与初始理论值比较考察工艺 中维生素的损耗率。矿物质元素较稳定,一般不易引 起损耗,因此选取含量最高的钾、含量最低的硒及中 间含量的钙、铁进行验证。方法参照GB 29922—2013 《特殊医学用途配方食品通则》中表2规定的检测方 法进行测定。

1.3.5 损耗率的计算

损耗率按式(1)计算。损耗率负值越小,表示 营养素损耗越多。损耗率=(检测值-初始理论值)/理论值×100% (1)

02

2.1 感官结果分析

根据全营养配方食品感官评分标准(见表1), 对2种工艺获得的产品进行感官评分。总分为100分, 即总分最高分100分,单项最高不超过单项规定的分 数,最低是0分。总分计算时在全部总得分中去掉1个 最高分和1个最低分,按式(2)计算,结果取整。单 项得分计算时,在全部单项得分中去掉1个最高分和1 个最低分,按式(3)计算,结果取整。

总分=剩余总得分之和/(全部评鉴员数-2)(2)单项分=剩余单项得分之和/(全部评鉴员数-2)(3)

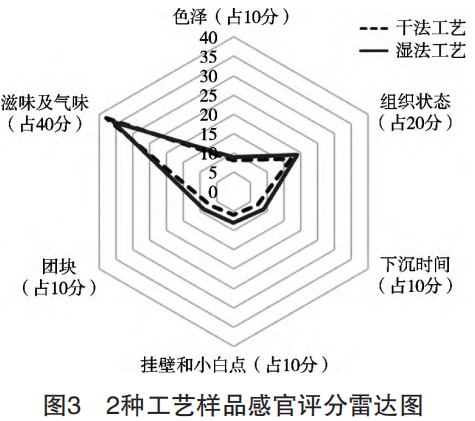

根据评分结果绘制感官雷达图,见图3。湿法工艺样品的感官总体优于干法工艺,喷雾干燥产品的溶解性、颗粒度和冲调性较好[18],除滋味及气味外,湿法工艺制备的样品其色泽、组织状态、冲调性均优于干法工艺样品。

2.2 理化指标测定结果分析

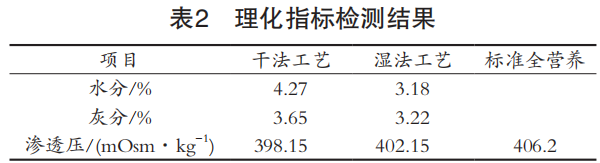

2种工艺制备的样品水分、灰分、渗透压检测结 果见表2。

结果表明:2种工艺制备的产品水分、灰分≤5%, 符合同类产品要求[19];渗透压指标与同类产品接近[20], 2种工艺制备的产品此3个指标无明显差异。

2.3 营养成分测定结果分析

2.3.1 能量及宏量营养素

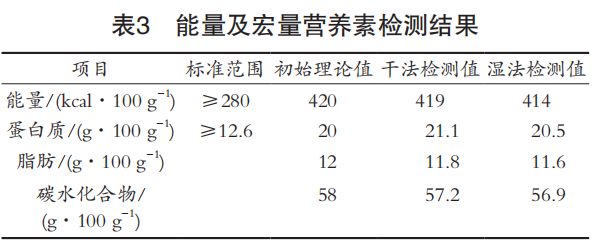

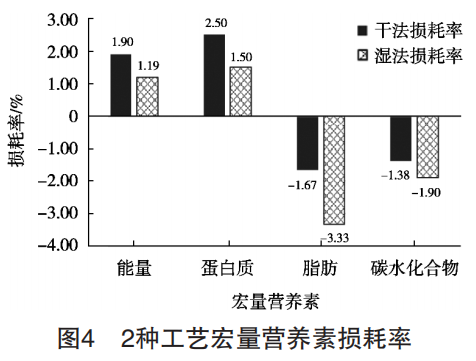

2种工艺制备的样品宏量营养素及能量的测定值 见表3,损耗率见图4。

从表3和图4可以看出,2种工 艺制备的产品能量及宏量营养素检测结果与初始理论 值比较无明显变化,在检测精密度范围之内,与王玉 萍等[22]的研究结果一致,可认为2种工艺中宏量营养 素均未引起明显损耗。

2.3.2 维生素

2.3.2.1 脂溶性维生素

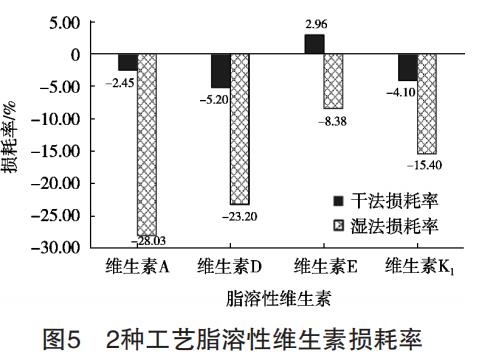

2种工艺制备的样品脂溶性维生素损耗率见图5。干法工艺脂溶性维生素的损耗率均在10%以内,在检 测精密度范围之内,可认为未引起明显损耗。而湿法 工艺的脂溶性维生素损耗率明显大于干法工艺,其中 维生素A的损耗率最大,为28.03%,其次为维生素D (23.20%)、维生素K1(15.40%),而维生素E未引 起明显损耗,与孙健等[23]的研究结果一致。

2.3.2.2 水溶性维生素

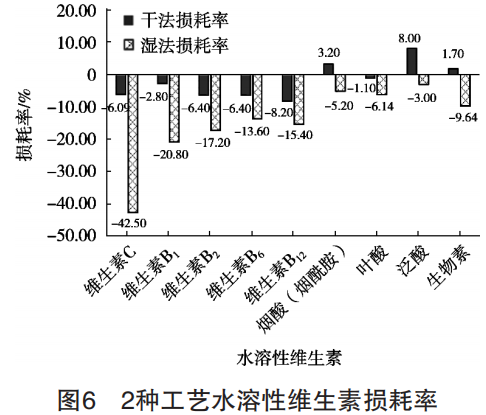

2种工艺制备的样品水溶性维生素损耗率见图6。

干法工艺中水溶性维生素的损耗率均在10%以内,在检测精密度范围之内,可认为未引起明显损耗。而湿法工艺的水溶性维生素损耗率明显大于干法工艺,其中维生素C的损耗率最大,为42.50%,其次为维生 素B1(20.80%)、维生素B2(17.20%)、维生素B12 (15.40%)和维生素B6(13.60%),其余5种维生素 在检测精密度范围之内,可认为在该工艺下未引起明 显损耗。维生素对外界因素如光照、温度、湿度、氧 气等条件较敏感,尤其以维生素C热敏性强,且具有 强还原性,在金属离子如铜、铁存在下可加速其氧 化,所以维生素C的损耗率最大,此次研究中湿法工 艺中损耗率达到42.50%,进一步验证与已报道[23-25]研 究结果相似。

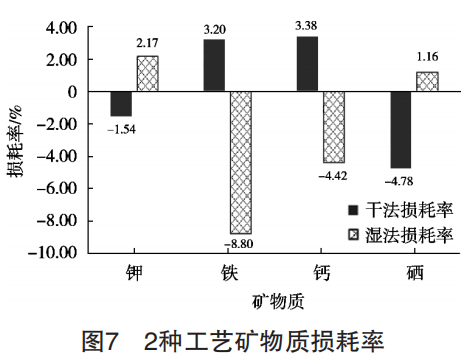

2.3.3 矿物质

2种工艺制备的样品矿物质损耗率见图7。2种工 艺制备的样品矿物质营养素损耗率均在10%以内,其 中以湿法工艺中铁的损耗率最大,为8.80%,但在检 测精密度范围之内,可认为未引起明显损耗。矿物质 本身性质较为稳定,对空气、温度、光照等外界因素 的耐受性比维生素强,损耗率相对维生素也低[24]。

03

结论与讨论

干法工艺基本不会引起营养素的损耗。湿法工艺 制备的产品性状、冲调性及营养素的含量均匀度较 好,但对维生素造成一定程度的损失,其中以维生 素C、维生素A、维生素D、维生素B1、维生素B2、维 生素K1、维生素B12较为明显,损耗率分别为42.50%, 28.03%,23.20%,20.80%,17.20%,15.40%和15.40%。因此,在配方设计时,需要考虑适当提高这些营养素 的强化值,以确保产品含量符合GB 29922—2013《特 殊医学用途配方食品通则》要求。

其余营养素均未引 起明显损耗。2种工艺制备的样品各营养素检测结果符合GB 29922—2013《特殊医学用途配方食品通则》要求, 试验表明2种工艺均可以为商业化放大生产提供实践 依据和理论基础,但干法和湿法工艺各有优缺点,而 干-湿复合工艺可以结合二者的优点。因此后期可对 湿法工艺相关参数进一步优化及进行干-湿复合工艺 的研究,以期为商业化生产线建设及设备选型提供更 全面的理论基础和实践依据。

作者:麻开香1 *,孙瑞芬1 ,吴帅2 ,李安平2 ,王立峰3 ,张庆芝1 1. 云南中医药大学;2. 山西振东制药股份有限公司;3. 北京沣瑞医药科技有限公司

来源: 特医食品研发前沿动态